Lieferausfall und Lieferketten-Risiken digitalisiert vorbeugen: Supply Chain Risikomanagement Lösungen neu denken

Einfach in Ruhe produzieren? Die neue Normalität sieht anders aus. Handelskriege, Rohstoffengpässe, Pandemie und anfällige internationale Lieferketten machen uns allen das Leben schwer. Die volatile Wirtschaftslage führt zu stark schwankenden Auftragseingängen, mit denen viele Zulieferer überfordert sind. Das wird schnell zum Showstopper für die eigene Fertigung, gefährdet Produktionsplanung, Lieferfähigkeit und letztendlich die Zufriedenheit der eigenen Kunden.

Deshalb durchleuchten fertigende Unternehmen ihre Wertschöpfungskette jetzt systematisch auf Schwachpunkte. So lässt sich die Anfälligkeit für Lieferengpässe vorausschauend reduzieren.

Resiliente Supply Chain für hohe Lieferfähigkeit und Liefertreue

Die eigentliche Herausforderung in Sachen Lieferperformance steckt in der richtigen Balance zwischen Effizienz und Resilienz. Doch für welche Produkte und Bauteile lohnt sich ein großer Lagerbestand oder der Aufbau unabhängiger Second Sources? Die Bewertung ist aufwändig und mit konventionellen Analysewerkzeugen kaum umzusetzen.

Neuartige Analyselösungen ermöglichen einen datengetriebenen Ansatz, um Schwachpunkte zu erkennen, Risiken vorausschauend zu managen und die Supply Chain nachhaltig zu stabilisieren.

SCRM: Supply-Chain-Risikomanagement im Produktportfolio

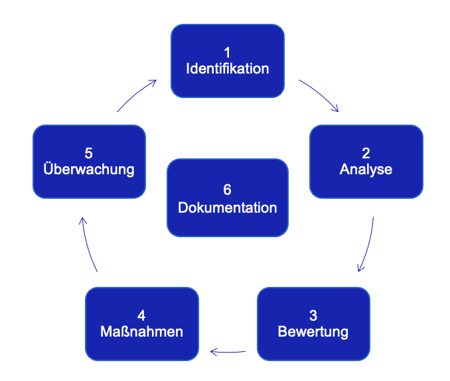

Risikomanagement im Allgemeinen zielt darauf ab, Risiken zu identifizieren, zu bewerten, zu steuern und zu überwachen. All diese Schritte sind dann auch nachvollziehbar zu dokumentieren, um Entscheidungen abzusichern.

Die Ergebnisse werden dann meist in einer Risiko-Matrix bspw. als Heatmap visualisiert. Das schafft Überblick und erleichtert die Priorisierung vorbeugender Maßnahmen — und funktioniert natürlich auch für Risiken im Umfeld der Supply Chain.

Wenn es allerdings um komplexe Produktvielfalt und breite Lieferantennetzwerke geht, dann ist gerade die Analyse und Bewertung eine Herkulesaufgabe. Deswegen stützen sich die schön aufbereiteten Übersichten oft auf das Bauchgefühl einzelner Mitarbeiter.

Nach welchen Kriterien ließen sich Risiken eigentlich datengestützt bewerten?

3 Kriterien schaffen Klarheit

- Eintrittswahrscheinlichkeit: Von welchen Lieferanten geht eine besondere Gefahr aus, weil dort nur kleine Mengen platziert sind, oder grundsätzlich eine schlechte Lieferantenbewertung vorliegt?

- Mögliche Auswirkungen bzw. Impacts: Welche Bauteile und Produkte sind besonders erfolgreich und notwendig, um das Kerngeschäft (also ca. 80 % des Umsatzes) zu realisieren?

- Handlungsspielraum: Welche Möglichkeiten gibt es, akut auf Ereignisse zu reagieren (bspw. DIN-Teile kurzfristig von Alternativlieferant beziehen). Wie kann man die Auswirkungen absehbarer Ereignisse präventiv abmildern? Wie kann man Schwachpunkte präemptiv reduzieren?

1. Eintrittswahrscheinlichkeit

Wie hoch ist die Wahrscheinlichkeit, dass ein Lieferant Probleme bereitet?

- Lieferanten- und Bauteilanzahl: Ein großes Produktportfolio mit historisch gewachsener Produktvielfalt bietet eine große Angriffsfläche für Lieferausfälle. Die Wahrscheinlichkeit, dass die Lieferkette schwächelt, steigt dabei mit Anzahl und Alter der eingesetzten Bauteile. Diese Daten liegen im ERP-System vor und lassen sich entsprechend auswerten.

- Riskante Gemengelage: Für externe Risiken wie Konflikte, Pandemien, Naturkatastrophen oder der Änderung von Zollbestimmungen stellen unterschiedliche Anbieter Wissen zentralisiert bereit. So erhält man eine aktuelle Bewertung der Bedrohungslage für einzelne Regionen und damit eine Indikation für die Gefährdung von Lieferanten.

- Keine relevanten Mengen: Bestellt das eigene Unternehmen nur kleine Mengen bei einem Lieferanten, gehört man dort selbst zu den B- oder C-Kunden und gerät bei Lieferengpässen schneller in Bedrängnis. Dann macht eine Bündelung Sinn, die mehrere ähnliche Kleinaufträge auf einen Lieferanten zusammenzieht, um dort an Relevanz zu gewinnen. Von welchen kleinen Lieferanten große Umsätze abhängen, lässt sich über Stücklisten und Kundenbestellungen nachvollziehen — auch diese Daten liegen im ERP-System vor.

- Strukturelle Probleme: Schlechte Lieferzeiten und Liefertreue, Qualitätsprobleme oder unklare Verhältnisse in der Unternehmensführung des Lieferanten erhöhen ebenfalls das Risiko, Lieferausfälle zu erleiden. Lieferverzüge, und Reklamationen oder die im ERP-System angelegte Lieferantenbewertung selbst lässt sich ebenfalls auswerten.

Aus derartigen Faktoren lässt sich eine Klassifizierung für die Eintrittswahrscheinlichkeit ableiten — als einfaches Ampelsystem oder ein gewichteter Score. Doch die Eintrittswahrscheinlichkeit sagt noch nichts darüber aus, wie sich die Risiken beim Ereigniseintritt auf das eigene Unternehmen auswirken. Hierfür sind Impactanalysen notwendig.

2. Impact-Analysen — Auswirkungen quantifizieren

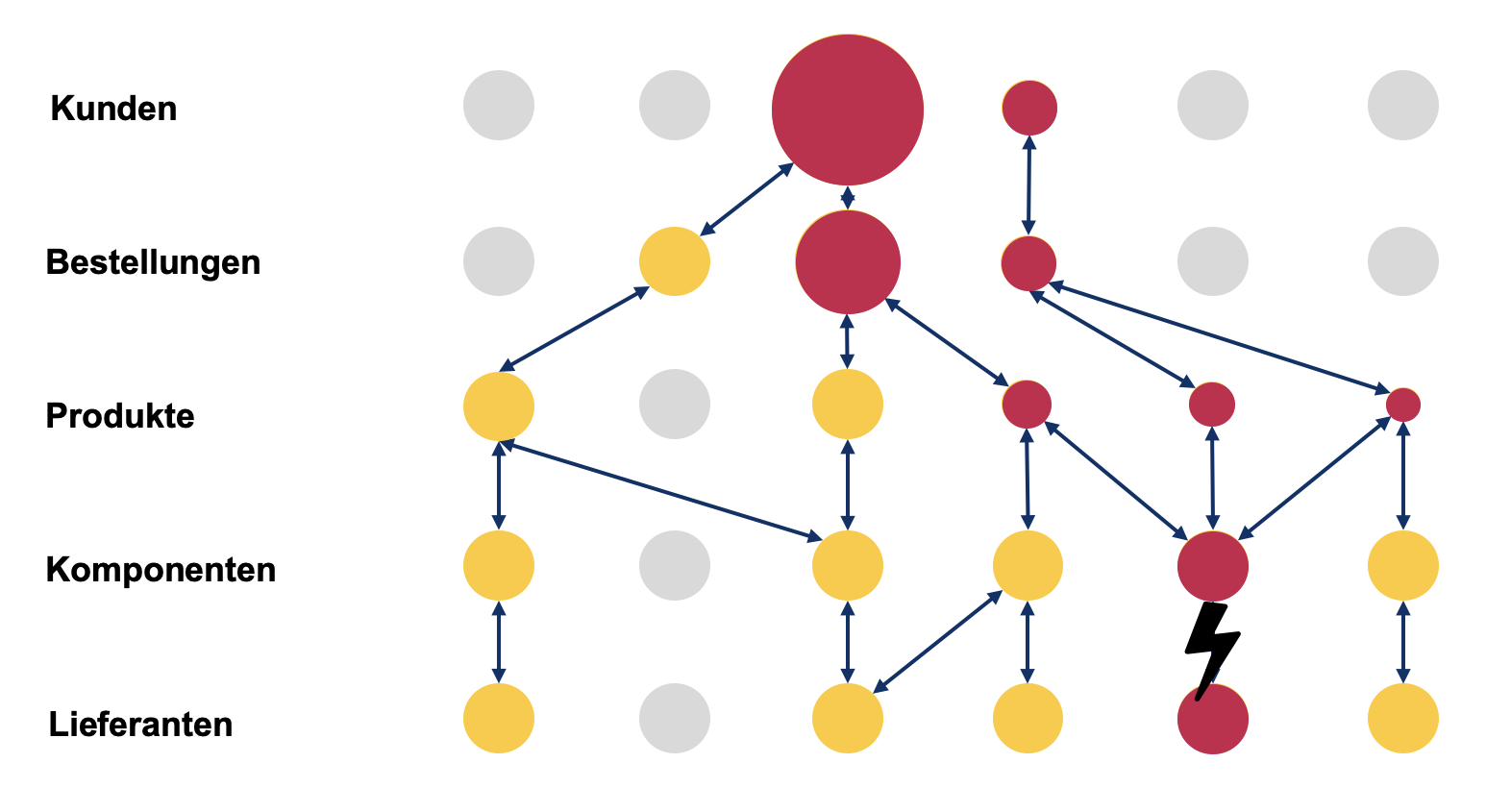

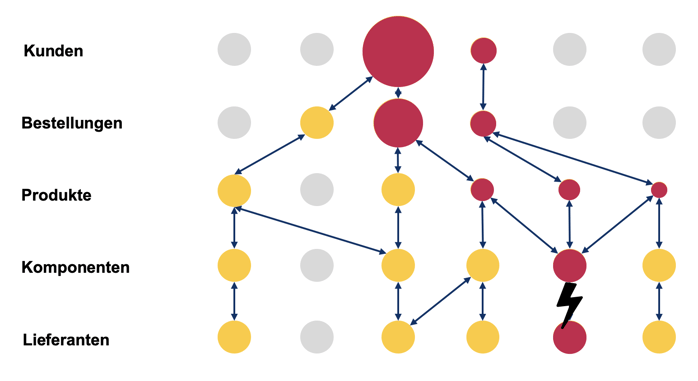

Chip-Mangel durch Dürre in Zentralasien — was bedeutet das für den eigenen Umsatz? Die Auswirkung externer Risiken auf die eigene Wertschöpfung zu verstehen, ist theoretisch ganz einfach — man folgt den im ERP-System abgelegten Wirkpfaden von Lieferanten über die gelieferten Bauteile, die Verwendung in den Stücklisten bis hin zu den Bestellkombinationen auf Kundenebene.

Das Problem: Die manuelle Analyse ist komplex, langwierig und verursacht Totzeiten in kritischen Entscheidungsprozessen. Doch ohne diese Impactanalysen werden Risiken falsch bewertet und nicht angemessen abgesichert.

Das Problem: Die manuelle Analyse ist komplex, langwierig und verursacht Totzeiten in kritischen Entscheidungsprozessen. Doch ohne diese Impactanalysen werden Risiken falsch bewertet und nicht angemessen abgesichert.

Mit automatisierten Impactanalysen werden die Wirkpfade systematisch abgeprüft und Auswirkungen zuverlässig quantifiziert. Startpunkt ist der Enterprise Digital Twin: Ausgehend von jedem Wertstromelement lassen sich die Auswirkungen durch den gesamten verknüpften Datengraph aus Lieferanten, Bauteilen, Produktstücklisten und Kundenbestellungen simulieren. Im Ergebnis zeigt sich schnell, wo hohe Stückzahlen, relevante Umsätze oder strategische Accounts betroffen sind.

Was bisher für einzelne Bauteile und Produkte Stunden und Tage gedauert hat, funktioniert jetzt mit dem gesamten Produktportfolio auf Knopfdruck. So lässt sich für jeden Lieferanten und jedes Bauteil eine klare Bewertung ableiten und die passende Strategie identifizieren. Denn letztendlich geht es ja darum, knappe Ressourcen so einzusetzen, dass notwendige Risiken in der Supply-Chain ausreichend abgesichert sind und kritische Entscheidungen schnell und datengestützt getroffen werden können.

3. Handlungsspielraum

Der Umgang mit kritischen Ereignissen lässt sich in drei unterschiedliche Szenarien unterscheiden: Reaktiv (operativ), Präventiv (taktisch) und Präemptiv (strategisch).

Handeln ohne Vorlaufzeit: Reaktiv

Der Schaden triff unmittelbar ein: Werksbrand, Maschinenschaden, Erdbeben am eigenen Standort. Hier sind eine unmittelbare Reaktion und operatives Handeln gefragt.

Die Auswirkungen eines akuten Lieferantenausfalls systematisch zu bewerten, kann mehrere Stunden oder Tage beanspruchen — die Analyse von Abhängigkeiten zwischen Lieferanten, Bauteilen, Produkten und Kundenbestellungen ist aufwendig. Doch gerade in dieser Situation zählt jede Minute: Wie gelingt es, die Auswirkungen so schnell einzuhegen, dass Kundenaufträge am besten gar nicht darunter leiden?

- Wie erkenne ich schnell, wie sich die aktuelle Situation auf mein Unternehmen auswirkt?

- Wie kann ich die erkannten Themen schnell (wiederholbar) bewerten und gegeneinander priorisieren?

- Wie lassen sich wirksame Ansatzpunkte identifizieren und als Maßnahme oder Laufliste ausleiten?

Wer akute Handlungsbedarfe blitzschnell erkennt, kann frühzeitig umdisponieren, mit Vertrieb und Kunden nach Lösungen suchen, Ersatzprodukte qualifizieren oder ggf. über Broker verfügbare Restbestände sichern, bevor der Markt leergefegt ist.

Präventiv (taktisch) handeln: Absehbaren Ereignissen vorausschauend begegnen

Brexit, Normänderungen, Zollbestimmungen. Manche Veränderungen sind frühzeitig zu erkennen. Daraus ergibt sich die Gelegenheit, die Not zur Tugend zu machen und strategischen Wandel anzustoßen:

- Für welche Produkte lohnt sich die Anpassung an eine neue Norm wirklich?

- Welchen Variantenumfang leistet man für eine auslaufende Technologie und mit welchem Variantenumfang wird die Nachfolgetechnologie eingeführt?

- Für welche Kerngeschäft-Lieferanten lohnt sich der Aufbau von Second Sources, um Zollmaßnahmen in einer bestimmten Region begegnen zu können?

Die Angriffsfläche lässt sich beispielsweise durch eine systematische Portfoliobereinigung oder -fokussierung reduzieren. So können erfolgskritische Ressourcen auf Innovation und Wachstum ausgerichtet werden, anstatt sich mit Portfolioballast zu beschäftigen.

Präemptiv (strategisch) handeln: Schwachstellen identifizieren und vorausschauend auflösen

Am besten sind die Probleme, die gar nicht erst entstehen. Vielleicht hängt das Wohl eines Unternehmens an einem einzelnen Chip, der in allen Produkten verbaut wird: keine Chance zur Eigenfertigung, Single Source-Beschaffung und aufgrund höherer Bauteilkosten vermutlich mit geringem Lagerbestand ...

Mit der gezielten Suche nach kritischen Komplexitätsmustern im Enterprise Digital Twin lassen sich Schwachstellen in der eigenen Wertschöpfungskette leicht identifizieren. Dank aufsummierter Impacts aller gleichartigen Schwachpunkte lassen sie sich einfach bündeln, priorisieren und abarbeiten. Risiken mit kleiner Eintrittswahrscheinlichkeit stehen bei der Priorisierung in der zweiten Reihe. Im Fokus stehen Themen, die mit hoher Wahrscheinlichkeit eintreten und große Auswirkungen haben werden, denn hier hat vorausschauendes Handeln einen besonders hohen ROI:

- Hohe Eintrittswahrscheinlichkeit, großer Impact im Kerngeschäft, gute Substituierbarkeit: Hier bietet sich ein Lieferantenwechsel bzw. die Umstellung auf eine Multi-Sourcing-Strategie an.

- Hohe Eintrittswahrscheinlichkeit, großer Impact im Kerngeschäft, geringe Substituierbarkeit: Hier lohnt es sich eventuell, in größere Lagerbestände zu investieren, vielleicht sogar aktiv neue Lieferanten aufzubauen bzw. durch Eigenfertigung zu ergänzen oder ganz darauf umzustellen.

- Hohe Eintrittswahrscheinlichkeit, kleiner Impact auf irrelevante Warenkörbe, keine Substituierbarkeit: Warum tut man sich das an? Sind diese Varianten und Bauteile die Mühe wert, oder kann man sich mit den immer wieder ausgebremsten Ressourcen gewinnbringender beschäftigen? Hier hilft eine vorausschauende Portfoliobereinigung.

Darüber hinaus lassen sich beliebige Komplexitätsmuster definieren — beispielsweise eine Häufung von Single-Sourced Komponenten auf Produktebene. So lassen sich Produkte mit erhöhtem Ausfallrisiko identifizieren und ggf. durch ähnliche Alternativen oder Produktnachfolger ablösen.

Mit einem digitalisierten Ansatz lassen sich Resilienz und Kosteneffizienz zukunftsorientiert ausbalancieren: Für welche Bauteile lohnt sich ein erhöhter Lagerbestand, wo bietet Eigenfertigung die notwendige Unabhängigkeit und wo ist eine Multi-Sourcing-Strategie die angemessene Ergänzung?

Fazit: Digitalisiert zum exzellenten Produktportfolio

Wer das eigene Produktportfolio durch Impact-Analysen resilient aufstellt, bietet weniger Angriffsfläche für Störungen in der Wertschöpfungskette. Das Kerngeschäft ist ausreichend geschützt. Riskante Lieferanten sind eliminiert oder durch höhere Lagerbestände oder über Second-Sources abgesichert. Wer in volatilen Marktsituationen nicht mit der eigenen Lieferantenbasis kämpft, kann die Schwäche der Marktbegleiter direkt in Wachstum und zusätzliche Marktanteile umsetzen. So entsteht eine nachhaltig gestärkte Wettbewerbsposition und eine stabile Grundlage für hohe Kundenzufriedenheit.

Mit Soley digitalisieren Sie Ihre Produktportfolio-Pflege und sichern Ihre Wertschöpfungskette vorausschauend ab. Wie genau das funktioniert, erfahren Sie hier.

Anhang Begriffsklärung:

- Produktportfolio oder Produktprogramm, bzw. Bauteileportfolio und Bauteileprogramm beschreibt die Menge aller angebotenen Produktvarianten und der dafür notwendigen Bauteile.

- SCRM (Supply-Chain-Risk-Management, oder Supply-Chain-Risikomanagement) ist eine spezialisierte Perspektive des Risikomanagements. Der Fokus liegt auf der Lieferantenkette inklusive des eigenen Unternehmens. Dabei lassen sich externe Risiken (Naturkatastrophen, Lieferantenpleiten, militärische Konflikte) und interne Risiken (Engpässe bzw. Flaschenhälse, Maschinenschäden) unterschieden.

- Impact-Analysen oder auch Auswirkungsanalysen verfolgen verknüpfte Elemente von einer oder mehreren Quellen bis zu einer definierten Tiefe oder durch die gesamte Struktur hindurch.